Il successo aziendale è piacevole. Ma la crescita è sempre una sfida. “La nostra logistica ad un certo punto ha raggiunto il limite. Gli aumenti annuali di fatturato in parte maggiori del 20 per cento non erano più sopportabili per il nostro vecchio magazzino, prevalentemente manuale, con soli 1.500 posti pallet”, afferma Andreas Prey. Il 33enne è il direttore logistico presso la PSZ electronic GmbH a Vohenstrauß nel distretto rurale di Neustadt an der Waldnaab, nell’Alto Palatinato. L’azienda produce e confeziona soluzioni di cavi e sistemi per la tecnologia di riscaldamento e climatizzazione, la costruzione di macchine, impianti, apparecchiature e carrelli speciali, oltre che essere leader di mercato nella tecnologia medica. In tutto il mondo PSZ electronic occupa circa 1.000 dipendenti, gli stabilimenti di produzione si trovano sparsi in Germania, Repubblica Ceca, Albania e Tunisia.

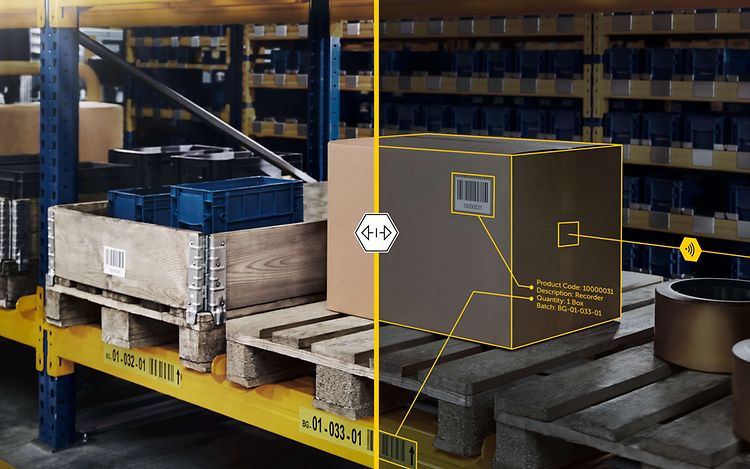

Nel centro logistico a Vohenstrauß tutto funziona contemporaneamente: È la piattaforma centrale per lo spostamento di tutte le materie prime e i prodotti finiti. Da qui si controlla il flusso delle merci delle diversi sedi di produzione, così come la consegna ai clienti finali. Un lavoro particolarmente esigente. “Al momento abbiamo nella nostra gamma parecchie migliaia di articoli, che devono essere confezionati in diverse varianti e etichettati secondo le indicazioni specifiche del cliente”, afferma Prey. Per questo motivo l’azienda si serve dei codici QR. Questi codici bidimensionali con una matrice in quadratini bianchi e neri, con la possibile densità di informazioni, hanno grandi vantaggi rispetto ai classici codici a barre, come i codici EAN e NVE, molti diffusi nella logistica.

Da clienti a partner

Alla ricerca di una nuova soluzione logistica potente, Prey necessitava di una consulenza competente: “Visto che Jungheinrich fa parte della nostra clientela, abbiamo fissato subito un colloquio con i colleghi, per parlare di quale ampliamento delle capacità di magazzino e quale modifica di sistema poteva essere preso in considerazione per noi”, ricorda Prey.

“L’incarico era questo: Come può essere sfruttato al meglio lo spazio disponibile per ottenere la massima capacità di magazzino? E un aspetto importante: Come è possibile garantire una reazione flessibile alle sfide del futuro?”, sottolinea Prey.

Il risultato dei conseguenti processi di consulenza e progettazione con gli esperti di logistica Jungheinrich in Baviera è stata una ricostruzione completa del magazzino. Al posto del tradizionale magazzino a corsie larghe, un magazzino a corsie strette semiautomatico con oltre 5.000 posti pallet. Per motivi di efficienza di picking, di sicurezza ed ergonomia, l’impianto è stato impostato con uno stoccaggio trasversale con una profondità delle scaffalature di 800 millimetri. Le scaffalature vengono utilizzate con due carrelli per corsie strette del modello EKX 410. Questi ultimi sono dotati di guida induttiva, terminali, scanner e transito in magazzino, e straordinariamente intuitivi e affidabili nell’impiego da parte dei collaboratori di magazzino di PSZ. Ad esempio basta premere un pulsante per far sì che il transito in magazzino conduca il carrello per corsie strette alla destinazione. Nel Warehouse Management System, il Jungheinrich WMS della serie 2, vengono riunite tutte le informazioni. Già questa variante di base del WMS è in grado di sincronizzare tutti i flussi di materiali e di informazioni. Così è possibile gestire, controllare e ottimizzare al meglio il magazzino. E infine il software, grazie a una varietà di diversi moduli, è adattabile con flessibilità alle modifiche del magazzino e quindi sicuro per il futuro.

Supporto ottimale dei processi di deposito e prelievo

“Così”, continua Prey, “portiamo la nostra logistica a un nuovo livello. Oggi siamo in grado, con il nuovo magazzino, di rappresentare e supportare i processi di prelievo e deposito per tutti i diversi articoli. Che si tratti di spostare gli europallet standard, i contenitori a griglia o gli scatoloni e i contenitori per il picking nella logistica delle minuterie”, afferma Prey entusiasta. Si riferisce in questo caso all’enorme assortimento di prodotti con le esigenze più diverse per quanto riguarda materiali e dimensioni dell’imballaggio. Ad esempio, un fascio di cavi di PSZ può misurare otto metri oppure pochi centimetri.

La conversione del vecchio magazzino a uno nuovo è stata eseguita a fine anno 2016/inizio 17. “Eravamo coscienti di volere un ‘taglio drastico’ ed eseguire la conversione da un vecchio a nuovo magazzino da un giorno all’altro”, afferma il direttore logistico della PSZ. “È stato un bel lavoro di squadra”. Nel giro di quattro settimane a dicembre tutti gli interessati, sia i dipendenti di PSZ sia i loro colleghi di Jungheinrich, miravano allo stesso obiettivo. Era importante che Prey e i dipendenti, che alla fine dovevano utilizzare l’impianto in autonomia, fossero coinvolti nel progetto fin dall’inizio. “Il sistema è facile da capire, si fa presto a familiarizzare con le diverse funzioni”, racconta Prey.

“I dipendenti si sono abituati subito al nostro nuovo magazzino a corsie strette e al WMS serie 2. Per loro il nuovo magazzino automatico significa da una parte un alleggerimento del carico di lavoro. Dall’altra, vivono i processi in un modo più trasparente, riescono a integrare meglio i loro gesti nel processo complessivo, aumentando notevolmente a loro volta l’identificazione nel proprio lavoro.”

Maggiore supervisione e un’evasione degli ordini costante

In particolare la ditta logistica è entusiasta del fatto che con il nuovo magazzino la qualità del lavoro per ogni singolo operatore è migliorata notevolmente. Prey racconta: “Nel vecchio magazzino i dipendenti trascorrevano gran parte del tempo alla ricerca del prodotti richiesto, adesso grazie alla gestione delle scorte sanno in tempo reale in qualunque momento dove si trova e in quale quantità l’articolo richiesto. La soluzione di radiotrasmissione dati, in combinazione con il Warehouse Management System di Jungheinrich serie 2, costituisce il presupposto perfetto. L’evasione degli ordini, al contrario di quanto avveniva in passato, è digitale. Così si ottiene un maggiore controllo generale, trasparenza e un’evasione degli ordini costante. Il lavoro procede in modo più efficiente e semplice, la percentuale di errore è ridotta al minimo.”

Andreas Prey

Direttore logistico presso la PSZ electronic GmbH a Vohenstrauß nel distretto rurale di Neustadt

“Il magazzino semiautomatico e il WMS ci consentono di operare in maggiore sintonia con i nostri stabilimenti di produzione sparsi nel mondo e con i clienti.”

Una logistica più esigente è possibile

“Il magazzino semiautomatico e il WMS si avvicinano molto di più ai nostri stabilimenti di produzione in tutto il mondo, ma anche ai nostri clienti e alle loro esigenze”, afferma Prey. “Grazie alla digitalizzazione e al nostro progetto intralogistico completo e intelligente, ora siamo molto più all’altezza della logistica esigente rispetto al passato.” E ora viene il meglio. “Chi ci ha visitato in precedenza a Vohenstrauß, desidera vedere anche il nuovo impianto. Siamo lieti di mostrarlo, ha anche un aspetto maestoso e semplicemente bellissimo.”

Il direttore logistico Andreas Prey si mostra entusiasta della collaborazione con gli esperti Jungheinrich: “Tutto è semplicemente andato liscio fin dall’inizio: dalla fase di progettazione a quella di implementazione, fino all’allestimento e infine alla fase di avvio, accompagnati dagli esperti di Jungheinrich.” Questa forma intensiva di collaborazione non è naturale non è presente spesso sul mercato. Il momento culminante per Prey è stato il giorno della conversione, il 2 gennaio 2017: “Tutto è andato subito come avevamo immaginato, un trasferimento senza problemi a un nuovo livello dell’intralogistica. Così siamo ben attrezzati per il futuro. Non potrebbe andare meglio. E ora, via a un’ulteriore crescita e nuove esigenze dei clienti. Siamo preparati.”